Blog

Die 14. Generation der Intel Core i-Serie – eine gelungene Evolution!

16.02.2024 Bei Ecom Trading erfahren Sie alles, was Sie über die neuen Prozessoren wissen müssen.

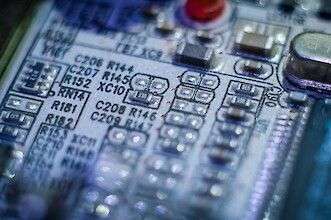

mehr lesenModerne Mainboards für maximale Leistungsfähigkeit

17.04.2023 Bei Ecom Trading erfahren Sie alles Wichtige, was Sie bei der Wahl des richtigen Mainboards beachten sollten.

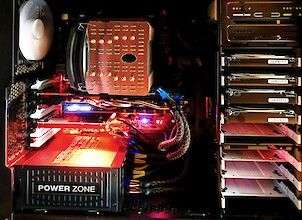

mehr lesenDie perfekte Gaming-Maschine für 2.500 Euro

12.04.2023 Wir zeigen Ihnen, wie Ihr optimaler Gaming-PC für 2500 Euro aussehen könnte und was es zu beachten gilt.

mehr lesenWeg mit der heißen Luft – Mit den richtigen PC-Lüftern halten Sie Ihren Rechner kühl

21.03.2023 Bei Ecom Trading erfahren Sie, worauf Sie bei der Lüfterwahl für Ihre Anwendungen achten sollten.

mehr lesenNeuer Sockel, neue Chipsätze, neue Prozessoren – Raphael ist AMDs Antwort auf Intels Alder-Lake-Plattform

15.02.2023 Mit neuen Prozessoren, Chipsätzen, neuem Sockel und Features wie DDR5 und PCIe 5.0 kontert AMD die erfolgreiche..

mehr lesenTastaturguide – Für jeden Anwendungsfall die richtige Tastatur

10.11.2022 Für verschiedene Anwendungsfälle eignen sich unterschiedliche Arten von Tastaturen. Bei Ecom Trading erfahren Sie alles Wichtige.

mehr lesenEin eigener Home-Server für jedermann

03.10.2022 Ein eigener Home-Server kann den privaten Alltag deutlich erleichtern. Erfahren Sie hier mehr dazu.

mehr lesenDas sollte man über Soundkarten wissen

08.09.2022 Wir von Ecom Trading erklären Ihnen, welche Arten von Soundkarten es gibt und worauf beim Kauf zu achten ist.

mehr lesenDas richtige Netzteil verleiht Ihrem Rechner ordentlich Power

06.09.2022 Bei Ecom Trading erfahren Sie, worauf es bei der Wahl des richtigen Netzteils ankommt.

mehr lesenGaming-Zubehör – diese Eingabegeräte und Gaming-Peripherie braucht jeder PC-Zocker

24.08.2022 Neben einem leistungsstarken Rechner ist darauf abgestimmte Gaming-Peripherie essenziell für ein unvergessliches Gaming-Erlebnis.

mehr lesenDas richtige PC-Gehäuse ist mehr als nur eine Hülle um die Hardware herum

13.07.2022 Ob groß oder klein, ob bunt oder schlicht – bei Ecom Trading erfahren Sie alles Wichtige rund um das Thema PC-Gehäuse.

mehr lesenHöchstleistung durch neuen Speicherstandard DDR5?

18.05.2022 Seien Sie gewappnet für den neuen Speicherstandard DDR5 für Ihren PC.

mehr lesen